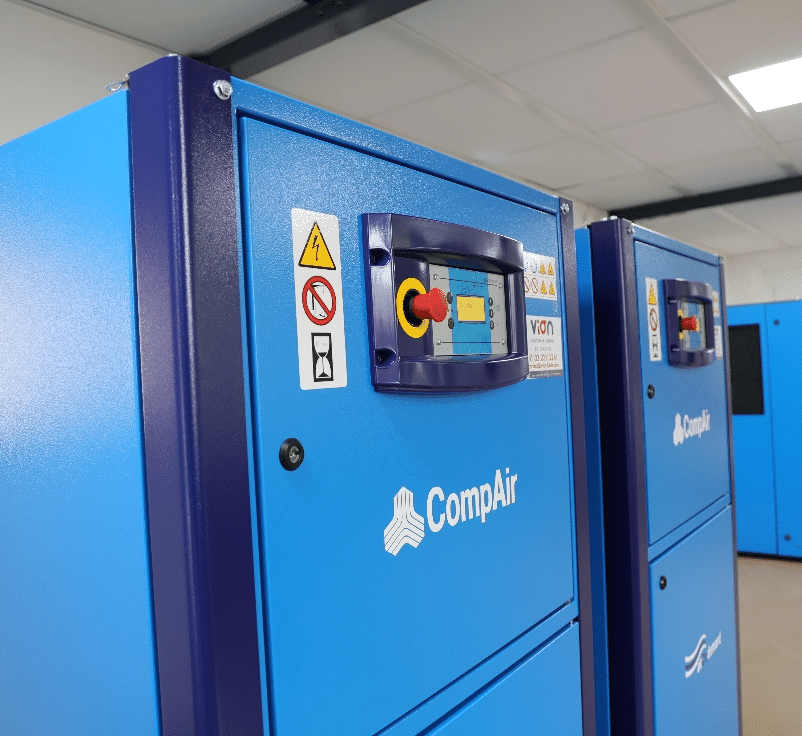

Chez VION AIR, nous concevons, installons et maintenons des solutions d’air comprimé industriel pour la plasturgie, adaptées aux contraintes techniques et productives des entreprises de transformation plastique : injection plastique, extrusion, thermoformage, soufflage et automatisation industrielle.

Notre expertise repose sur une maîtrise complète du traitement de l’air comprimé, de la distribution d’air comprimé industriel et du contrôle qualité de l’air, dans le respect des normes ISO 8573-1 et ISO 12500.

Commerciaux, assistantes, magasinier, comptables, techniciens, apprentis…

Évolution constante de notre chiffre d’affaires sur ces dernières années.

Nous cumulons aujourd’hui plus de 400 contrats dans les Hauts-de-France.

Dans les ateliers de plasturgie industrielle, l’air comprimé intervient dans plusieurs fonctions critiques :

Un air comprimé pollué (huile, humidité, particules) peut provoquer :

Chez VION AIR, nous garantissons un air comprimé propre, sec et maîtrisé, indispensable à la répétabilité des process de transformation plastique.

1.

Nous proposons des solutions de compression d’air comprimé pour la plasturgie, adaptées aux environnements industriels exigeants :

Ces solutions garantissent un air comprimé conforme aux classes de pureté requises pour les process plasturgiques.

2.

Après compression, l’air comprimé industriel subit un traitement complet pour éliminer l’humidité et les particules :

Chaque système d’air comprimé est dimensionné selon les cycles machines, la pression du réseau d’air comprimé et la stabilité de production requise.

3.

Un réseau d’air comprimé industriel mal conçu peut annuler les performances du traitement de l’air.

Nous privilégions :

Un réseau d’air comprimé fiable contribue directement à la performance des presses à injection, à la réduction des cycles de production et à la baisse de la consommation énergétique.

4.

Nous intégrons un plan de surveillance de l’air comprimé adapté aux contraintes des ateliers de plasturgie industrielle :

Objectif : zéro arrêt imprévu, stabilité de production et durabilité du système d’air comprimé.

| Référence | Description |

|---|---|

| ISO 8573-1 | Définit les classes de pureté (particules, eau, huile) |

| ISO 12500 | Performances et validation des filtres pour air comprimé |

| ISO 7183 | Classification des sécheurs d’air comprimé |

Installations conçues pour injection plastique, extrusion, soufflage et thermoformage.

Nous proposons des installations permettant de garantir une pression stable, la maîtrise de la condensation ainsi que la réduction des arrêts machines.

Compresseurs adaptés et performants + réseau optimisé = économies immédiates.

L’air comprimé industriel est un élément central des process de transformation plastique. Il pilote les automatismes pneumatiques, facilite le démoulage des pièces plastiques, participe au refroidissement des moules et garantit la propreté des surfaces.

Une mauvaise qualité d’air comprimé impacte directement la qualité des pièces, la stabilité des cycles machines et la productivité globale.

Selon la norme ISO 8573-1, les applications plasturgiques sensibles requièrent généralement un air comprimé Classe 1.4.1 ou 2.4.2.

Les exigences varient selon l’usage : injection plastique, soufflage, air de contact indirect, ou commande pneumatique.

Un audit de la qualité de l’air comprimé permet de définir la classe adaptée sans surdimensionner l’installation.

Un air comprimé humide ou pollué (huile, particules, condensats) peut entraîner :

La maîtrise du traitement de l’air comprimé industriel est donc essentielle en plasturgie.

Le choix dépend du niveau d’exigence qualité et du risque acceptable :

Une analyse des process plasturgiques permet de déterminer la solution la plus pertinente.

Le point de rosée de l’air comprimé détermine la quantité d’humidité présente dans le réseau.

Un point de rosée mal maîtrisé peut provoquer :

Les sécheurs frigorifiques ou par adsorption permettent d’assurer un air sec et stable, adapté aux conditions et aux contraintes de production.

L’air comprimé industriel est l’une des énergies les plus coûteuses en usine.

L’optimisation passe par :

Une optimisation énergétique du système d’air comprimé permet souvent des économies de 20 à 40 %.

Pour une installation en plasturgie industrielle, il est recommandé de réaliser :

Les analyses portent sur les particules, l’humidité et l’huile totale, conformément à la norme ISO 8573-1.

Un réseau d’air comprimé mal conçu peut générer :

Une tuyauterie adaptée, un montage en boucle fermée et des purgeurs automatiques garantissent une distribution fiable et homogène, essentielle aux presses à injection et robots industriels.

Une installation d’air comprimé optimisée permet :

une baisse durable des coûts énergétiques.

Nous répondons à toute demande où l’air se comprime.